Contrôle de la planéité lors du bonding hybride

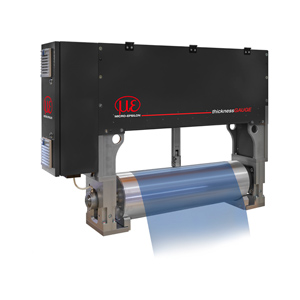

"Hybrid Bonding" est une technologie d'interconnexion avancée dans la fabrication des semi-conducteurs, dans laquelle deux wafers ou chips (Dies) sont directement reliés entre eux par des surfaces de contact en cuivre. Les poires à souder traditionnelles ne sont donc plus nécessaires. Dans le bonding hybride moderne Die-to-Wafer (D2W) ou Wafer-to-Wafer (W2W), la mesure de la planéité en temps réel est le facteur décisif pour un processus fiable.

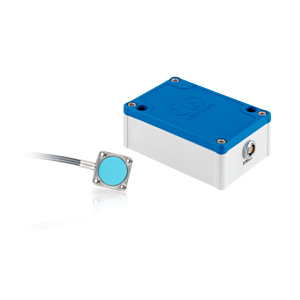

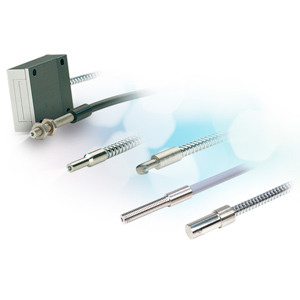

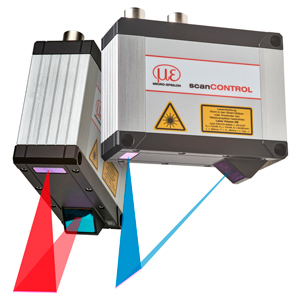

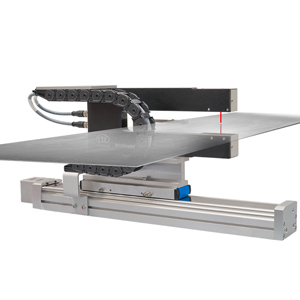

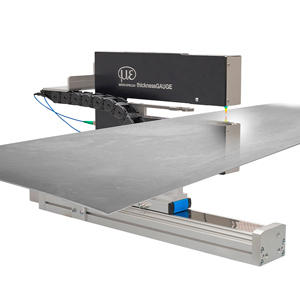

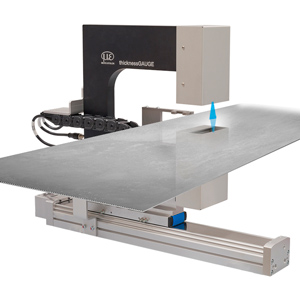

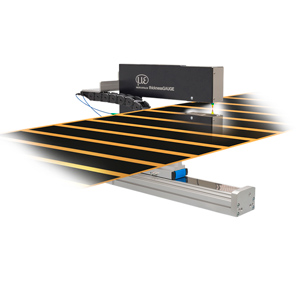

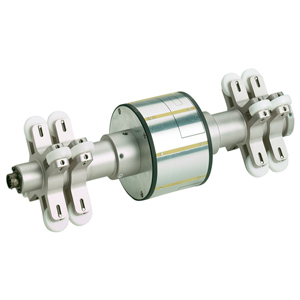

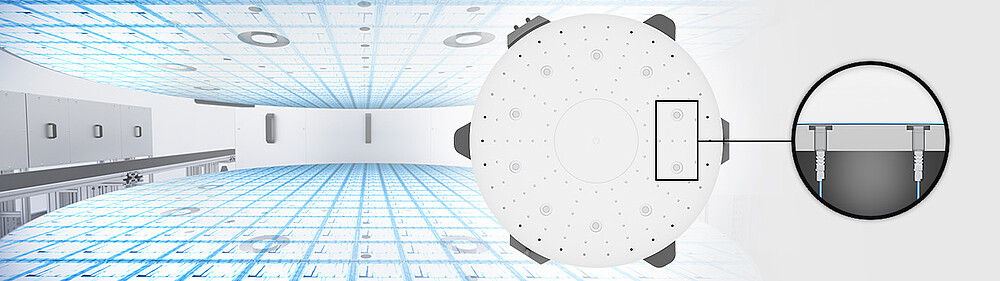

Les capteurs de distance capacitifs jouent un rôle central dans ce domaine, en particulier pour les petites puces avec des structures fines de l'ordre du micromètre. Ils permettent de mesurer sans contact les écarts de forme sur les wafers - par exemple en raison de la flexion, de la torsion ou de la déformation locale. Les capteurs contrôlent ainsi la planéité des wafers et fournissent des données de mesure essentielles pour le nivellement adaptatif des unités de bonding.

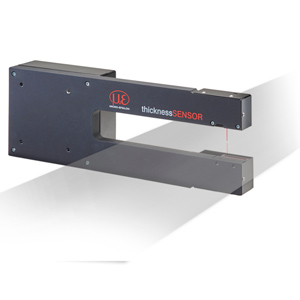

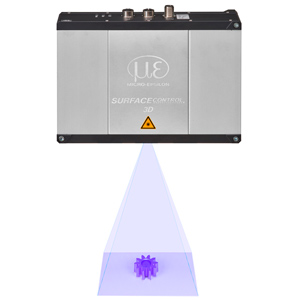

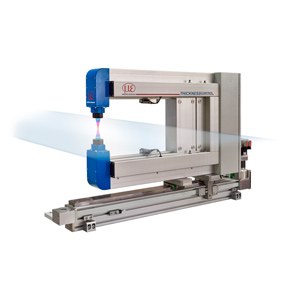

Contrôle de planéité en ligne avant le bonding

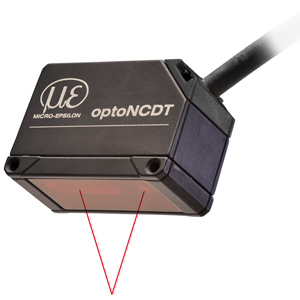

Selon la tâche de mesure, des réseaux de capteurs balayent la surface des wafers supérieur et inférieur et détectent les bosses locales, les creux, les inclinaisons ou la flexion totale. Les données de mesure sont intégrées dans une correction active de la position des étages de wafers. Si des différences de hauteur sont détectées, l'unité de bonding peut par exemple être alignée avec précision dans la direction z via un axe de précision. Pour les très petites puces, on utilise aussi des surfaces segmentées sur le chuck, qui peuvent être nivelées localement.

Les capteurs capacitifs fournissent en continu des données de mesure d'une grande précision, ce qui permet aux systèmes de bonding de fonctionner via des actionneurs (par ex. les actionneurs piézoélectriques ou les bond-chucks segmentés) peuvent être régulés en temps réel.

Grâce à leur conception adaptée au vide, les capteurs peuvent être utilisés dans presque tous les domaines d'application.